7 روش پوشش دهی فلزات

انتخاب پوشش مناسب برای فلزات، نقش مهمی در دوام، ظاهر و عملکرد پروژهها دارد. پوششهای فلزی با ایجاد لایههای محافظ، علاوه بر افزایش مقاومت در برابر خوردگی میتواند ظاهر فلز را بهبود بخشد یا کارایی آن را بالا ببرد. روشهای مختلفی برای پوشش دهی وجود دارد که هر کدام مزایا و محدودیتهای خود را دارند. یکی از بزرگترین چالشهای استفاده از فلزات، خوردگی است که با واکنش فلز با رطوبت و اکسیژن ایجاد میشود. برای مقابله با این مشکل، پوشش دهی فلزات به عنوان راهی کارآمد معرفی شده است. برخی پوششها با هدف کاهش اصطکاک یا افزایش مقاومت طراحی شدند و در صنایع ساختمانی و تولید کاربرد دارند. پوشش دهی فلزی روشی موثر برای افزایش طول عمر و محافظت از سازههای فلزی در برابر آسیبهای محیطی است. در ادامه به بررسی دقیق تر آن، انواع و روشهای پوشش دهی فلزات میپردازیم.

پوشش دهی فلزات چیست؟

برای اینکه محصولات و مواد فلزی تا حد ممکن شکل مناسبی داشته باشند، اغلب آنها را با پوششهای فلزی می پوشانند. بدون این پوشش، محیط بر فلز تاثیر می گذارد و باعث خوردگی و زنگ زدگی آن میشود. نوع پوشش به این موضوع بستگی دارد که محصول در نهایت برای چه کاربردی استفاده میشود، زیرا پوششهای مختلف سطوح مختلفی از محافظت را ارائه می دهند.

به طور خاص از بریدگی یا خراشیدگی سطح زیر پوشش فلزی جلوگیری میکند. زیرا بسیاری از این قطعات بزرگ در حین کار حداقل مقداری آسیب وارد میکنند. خود پوششهای انعطاف پذیر هستند و با محصولی که پوشش می دهند حرکت میکنند تا در برابر آسیب بیشتر مقاومت کنند. به طور کلی، پوششهای فلزی به دو صورت مایع و پودری وجود دارند.

مزایایی پوشش دهی فلزات:

پوشش دهی فلزات به ایجاد یک لایه محافظ برای انواع محصولات کمک میکند و از آنها در برابر عوامل ساییدگی محافظت میکند. اهداف آن شامل:

- افزایش دوام

- بهبود ظاهر و زیبایی

- سازگار با شرایط خاص

- افزایش قابلیت تحمل بار

- افزایش دوام و طول عمر فلزات

- محافظت در برابر عوامل محیطی

- کاهش اصطکاک و افزایش کارایی

- جلوگیری از تشکیل زنگ زدگی و خوردگی

است. همچنین مونتاژ و جداسازی قطعات را آسان میکند.

انواع پوشش دهی فلزات:

این فرایند انواع مختلفی را دارد که در ادامه به بررسی آنها می پردازیم.

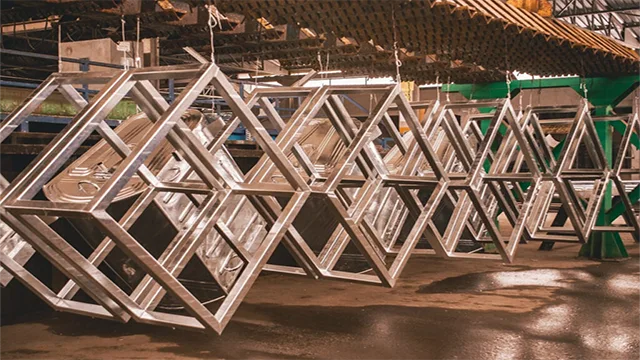

1-پوشش پودری:

پوشش پودری همانطور که از نامش پیداست شامل پوشاندن یک جسم با ماده ای پودری است. این یک فرایند الکترواستاتیک است که به موجب آن ذرات پوشش با قطبیتی مخالف با قسمتی که قرار است پوشش داده شود، بار الکتریکی دارند. تفاوت بار باعث میشود که ذرات پودر شده به سطح فلز بچسبند. سپس جسم پوشش داده شده در یک کوره تحت عملیات حرارتی قرار می گیرد تا پوشش سخت شود. پوشش پودری به دلیل دوام و ظاهر زیبای خود مشهور است. علاوه بر این، از آنجایی که پوششهای پودری حاوی حلال نیستند، انتشار ترکیبات آلی فرار بسیار کم است.

در حالی که پوششهای پودری ممکن است در دراز مدت مقرون به صرفه باشند، هزینههای اولیه راه اندازی می تواند قابل توجه باشد. فرایند پوشش نیاز به غرفههای اسپری مخصوص، اجاق گاز و تجهیزات سمپاشی دارد. این می تواند اندازه اشیایی را که می توان پوشش داد را محدود کرد.

2-گالوانیزه کردن:

گالوانیزه کردن شامل غوطه ور کردن فلز در حمام روی مذاب است. پس از حذف، فلز پوشش داده شده با اکسیژن و دی اکسید کربن موجود در اتمسفر واکنش داده و یک لایه کربنات روی محافظ تشکیل می دهد. این فرایند دارای مزایای متعددی است که آن را به یک انتخاب محبوب برای کاربردهای متعدد تبدیل میکند. برای مثال، پوشش اکسید روی بسیار پایدار است و محکم به بستر فلز می چسبد. بسیار بادوام است و به راحتی پوسته پوسته نمیشود.

گالوانیزه کردن همچنین به دلیل محافظت گالوانیکی معروف است. به عبارت دیگر، اگر سطح فلز به دلیل خراش، بریدگی یا فرورفتگی در معرض دید قرار گیرد، پوشش روی با خوردگی ترجیحا خود را قربانی میکند. این فرایند به محافظت از بستر فولادی بین عملیات تعمیر و نگهداری کمک میکند. بزرگترین نقطه ضعف این فرایند، هزینه آن است. در حالی که گالوانیزه گرم ممکن است برای پوشش سازههای فولادی بزرگ ارزان تر باشد، اما برای قطعات کوچکتر مانند مهرهها و بستها می تواند مقرون به صرفه باشد. به علاوه، سطح آن خاکستری مات است که ممکن است از نظر زیبایی خوشایند نباشد.

3-آنودایز کردن:

آنودایزینگ یک فرایند الکتروشیمیایی است که برای پوششهای آلومینیومی استفاده میشود. این شامل غوطه ور کردن آلومینیوم در محلول الکترولیتی و اعمال جریان الکتریکی است که باعث میشود یک لایه اکسید محافظ روی سطح فلز تشکیل شود. این لایه را می توان در رنگهای مختلف زنگ آمیزی کرد تا ظاهری تزئینی داشته باشد. این فرایند برای تشکیل یک لایه اکسید محافظ روی سطح فلز استفاده میشود. لایه اکسید حاصل سریعتر تشکیل میشود و معمولا ضخیم تر از زمانی است که به طور طبیعی تولید میشود. در حالی که چندین فلز غیر آهنی را می توان آنودایز کرد، آلومینیوم به طور موثر می تواند به این فرایند پاسخ دهد.

این روش ساده ترین روش برای نگهداری است و سطح را می توان به راحتی با استفاده از مواد شوینده ملایم تمیز نمود. سطح آنودایز شده از نظر شیمیایی پایدار است و در شرایط عادی تجزیه نمیشود و این امکان را برای یک سطح پوشش داده شده طولانی مدت فراهم میکند. اما مهم ترین مشکل این فرایند، این است که برای تعداد انگشت شماری از فلزات مفید است. این فرایند برای فلزات آهنی نامناسب است. بدین معنی که مواد معمولی مانند فولاد و آهن را نمی توان آنودایز کرد.

4-آبکاری:

آبکاری فرایندی است که شامل رسوب یک لایه نازک از فلز مانند کروم، نیکل، نقره و طلا بر روی سطح فلز با استفاده از جریان الکتریکی است. این می تواند یک پوشش تزئینی ایجاد کند که مقاومت در برابر خوردگی و خواص سایش فلز را افزایش دهد. آبکاری مقاومت بسیار خوبی در برابر خوردگی دارد و می تواند برخی از خواص مکانیکی فلز را افزایش دهد. نوع سطحی آن از نظر زیبایی شناختی نیز ایده آل است.

بیشتر بخوانید: آبکاری نقره چیست؟

با این حال آبکاری الکتریکی می تواند ضخامت پوشش غیر یکنواختی ایجاد کند، که آن را برای کاربردهای با دقت بالا نامناسب میکند. همچنین، خود این فرایند دارای الزامات متعددی است و برای استفاده در مقیاس صنعتی بسیار پرهزینه است.

5-پوشش الکتروفورتیک:

یکی دیگر از روشهای پوشش دهی فلزات، الکتروفورتیک است. فرایندی شامل فرو بردن فلز در محلول رنگ مبتنی بر آب و اعمال جریان الکتریکی برای رسوب رنگ بر روی سطح است. این یک روکش یکنواخت و مقاوم در برابر خوردگی را فراهم میکند. از مزایایی آن می توان به پرداخت یکنواخت، مقاومت در برابر خوردگی، سازگاری با محیط زیست و مقرون به صرفه بودن اشاره کرد.

البته در کنار تمام مزایا، معایبی نیز دارد. برای مثال به اندازه پوشش پودری و آنودایز دوام ندارد و گزینههای محدودتری دارد. از آن عموما برای قطعات خودرو، لوازم خانگی و مبلمان فلزی استفاده میکنند.

6-پوشش رنگ:

این نوع پوشش معمولاً یکی از سادهترین و اقتصادیترین روشها برای محافظت از فلزات به شمار میآید. بسته به نوع فلز، شرایط محیطی و نیازهای عملکردی، میتوان از ترکیبات مختلف رنگ استفاده کرد. با این حال، در کاربردهای صنعتی، به تدریج روشهای پیشرفتهتر جایگزین پوششهای رنگی میشوند. برخی از رنگها به دلیل وجود مواد سمی و ترکیبات فرار، ممکن است اثرات منفی بر محیط زیست داشته باشند. همچنین، این نوع پوشش از نظر ماندگاری نسبت به سایر روشها ضعف بیشتری دارد و در مواجهه با شرایط محیطی سخت، ممکن است با گذشت زمان دچار رنگپریدگی، ترکخوردگی یا پوستهشدن شود.

البته رنگ کردن برای تمامی سطوح، مانند لولای کابینتها و غیره مناسب نیست و لازم است از محصولی تحت عنوان اسپری ضد زنگ استفاده نمایید.

7-پاشش یا اسپری حرارتی:

در روش اسپری حرارتی، از مواد پوششی به شکل پودر استفاده میشود که با کمک یک شعله مداوم حرارت داده شده و سپس روی سطح فلز پاشیده میشود. پوششی که با این تکنیک ایجاد میگردد، معمولاً نسبت به روشهای دیگر ضخامت بیشتری دارد و میتواند بهعنوان یک لایه محافظ کارآمد عمل کند.

جمع بندی:

پوشش دهی فلزات یکی از بهترین روشها برای افزایش دوام، مقاومت در برابر خوردگی و بهبود ظاهر فلزات است. این فرایند شامل ایجاد یک لایه محافظ بر سطح فلز است که از آسیبهای محیطی و خوردگی جلوگیری میکند. پوشش دهی به روشهای مختلفی انجام میشود. این روشها شامل گالوانیزه، آنودایزینگ، پوشش پودری، آبکاری و الکتروفورتیک است که هر کدام کاربردها و مزایای خاص خود را دارند. در این مقاله به بررسی پوشش دهی فلزات پرداختیم.

بیشتر بخوانید: 7 مزیت استفاده از اسپری ضد زنگ

فارغ التحصیل مهندسی شیمی، بلاگر و علاقه مند به تولید محتوا در حوزه شیمی و مواد شیمیایی